料源分析

物料平衡计算

动态平衡计算

必要性

水电工程土石方开挖与填筑工程量大、工期长,做好土石方平衡设计,保障大坝填筑料源供应,降低施工成本,是水电工程施工组织设计中的一项重要工作。

提高利用率

在保证控制性进度前提下,尽量提高开挖可利用料的直接利用量,开挖料规格亦应满足填筑料技术要求。

转存计划

在进度安排上,应保证可转存量满足需转存量需求。预先做好转存计划,做到料尽其用,降低物料运输成本。

避免二次倒运

根据实际进度、地质条件、设计变更等,进行物料动态平衡计算。通过加强物料过程管控,一是保证施工期物料供应,提高可用料直接利用率,二是保证可转存量满足需转存量需求,同时也要避免二次倒运。

合理规划

计算出工程剩余可用和弃渣量,按照环境保护要求,合理规划布置转存场和弃渣场。

解决方案

土石方平衡计算系统是一个受时空约束的复杂动态调配系统,需正确表达工程对象之间的多重相关性,时空交错、关系复杂;加上动态变化,更增加了计算难度。

在空间上

存在多个开挖项、填筑项、转存场、弃渣场、运输道路及挖运机械等对象,需在空间上建立对象之间逻辑关系。

从数量上

分析开挖可利用量是否满足填筑设计需要。

在时间上

时间跨度大,且随项目进度推进,需动态分析开挖与填筑供需关系。

在质量上

需按岩性、石料规格分类计算,以满足大坝分区填筑质量要求。

在成本上

在挖填供需、物料转存与物流调度上,按路径优化,降低施工运输成本。 国内科研院校针对堆石坝土石方平衡做过很多课题研究,工程实际中项目管理人员大多使用excel,计算难度大、数据多、易出错,难以跟踪实际进度进行动态计算。

⌈ 本方案基于Microsoft Project软件开发:

实现了项目进度管理与土石方平衡计算一体化。系统结合项目进度进行土石方平衡计算,穿透分析挖填供需关系,形象直观、高效快捷;能跟踪项目实际进度,对土石方平衡进行动态计算,实现物料过程管控;并通过物料调运仿真计算,规划出物料流向,计算场内道路运输强度,为合理安排施工进度提供数据支撑。 ⌋

主要内容

物料平衡主要工作内容。

设计阶段

编制项目总进度,梳理各项工程开挖与填筑任务,通过料源分析,计算填筑设计需要量和工程开挖可利用量,评估开挖量、开挖进度是否满足填筑量需求。 根据项目总进度计划,分析计算可利用料的直接利用量、转存需要量。在不影响控制进度的前提下,尽量提高可用料直接利用量,减少转存利用量。通过物料调度模拟计算,确定物料流向,以计算场内公路运输强度、行车密度,为公路设计提供依据。 根据转存需要量、弃用量、弃渣量,规划转存场和弃渣场设计。

施工阶段

细化施工总进度,提高地质勘探精度,复核开挖量是否满足填筑量求。提高有用料直接利用率,减少转运量,以降低施工成本。

根据实际进度、地质条件、设计变更等,进行物料动态平衡计算,分析开挖可用料是否满足填筑料和骨料需求。通过协调开挖与填筑项目之间关系,提高可用料直接利用率,减少转运或二次倒运。加强物料过程管控,保证物料可靠供应。

料源分析

料源分析

计算年度工程量、建材用量

料源分区

本系统支持项目分3个区进行土石方平衡计算。1区、2区适用于土石方开挖与土石方填筑分析,3区适用于石方开挖与混凝土骨料分析。

计算使用率

基于施工进度,在各开挖任务及设计工程量基础上,根据地质资料、质量要求、开挖可利用率等,按岩性(如强、弱风化等)计算出开挖可利用量及弃渣量。

计算需求量

基于施工进度,在各填筑任务及设计工程量基础上,考虑填筑石料折方系数和损耗系数,按填筑料质量规格(如强、弱风化等)分类计算出填筑设计需要量。

物料平衡计算

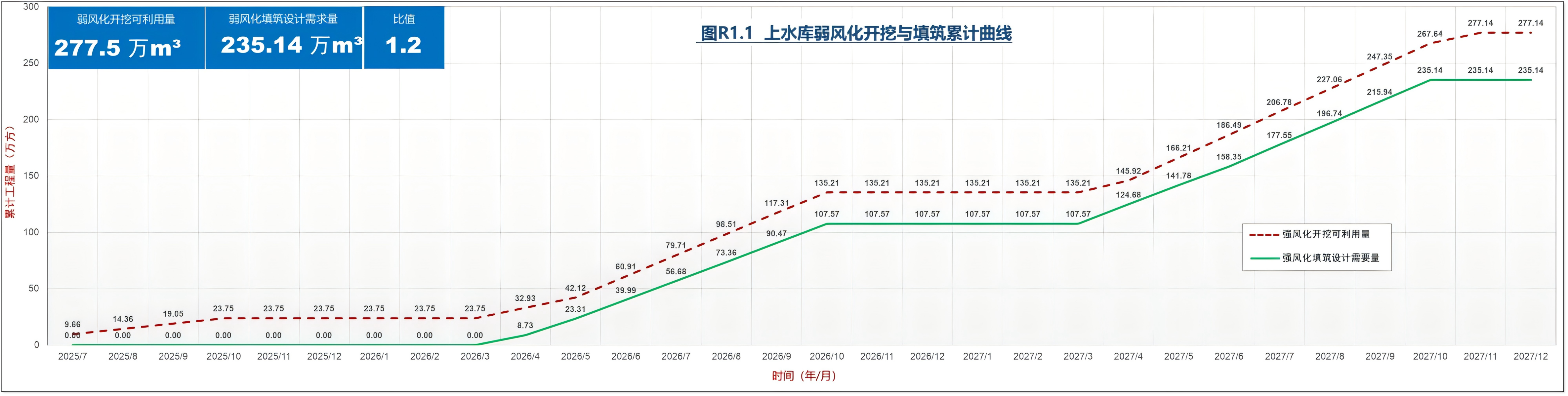

分析

系统计算并绘出项目 “开挖可利用量”和“填筑设计需要量” 累计曲线,据此。

满足系数要求

分析开挖可利用量是否满足填筑设计需要量1.15倍系数要求。

评估安排是否合理

评估开挖和填筑进度总体安排是否合理:开挖线应在填筑需要线之上,二者不应出现交叉,否则表明开挖不满足填筑进度要求。

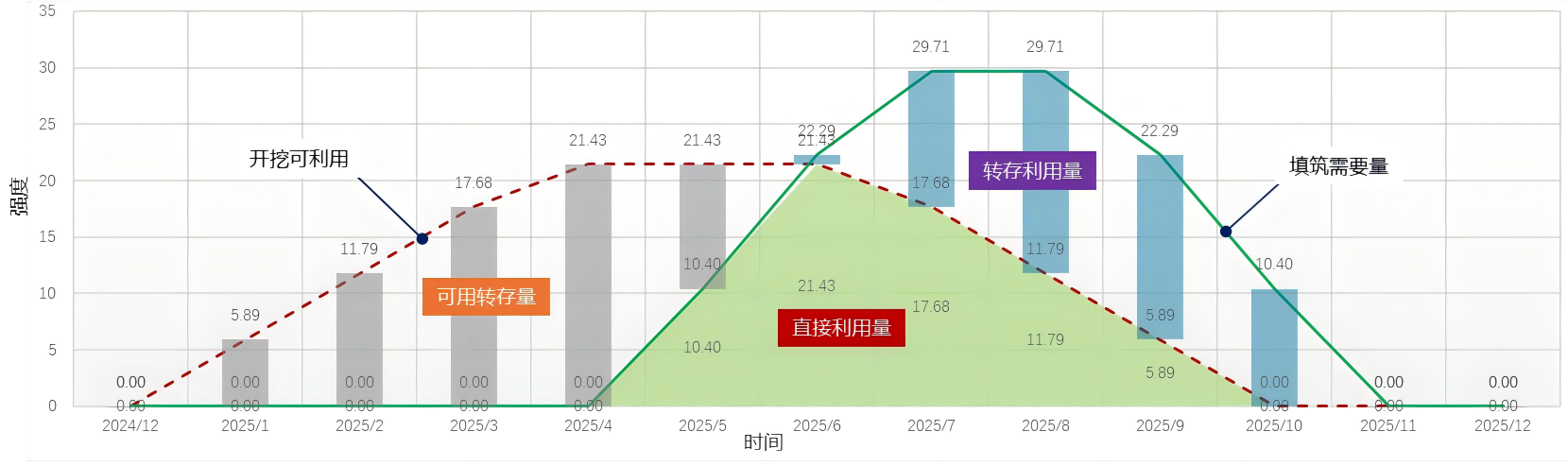

计算方法

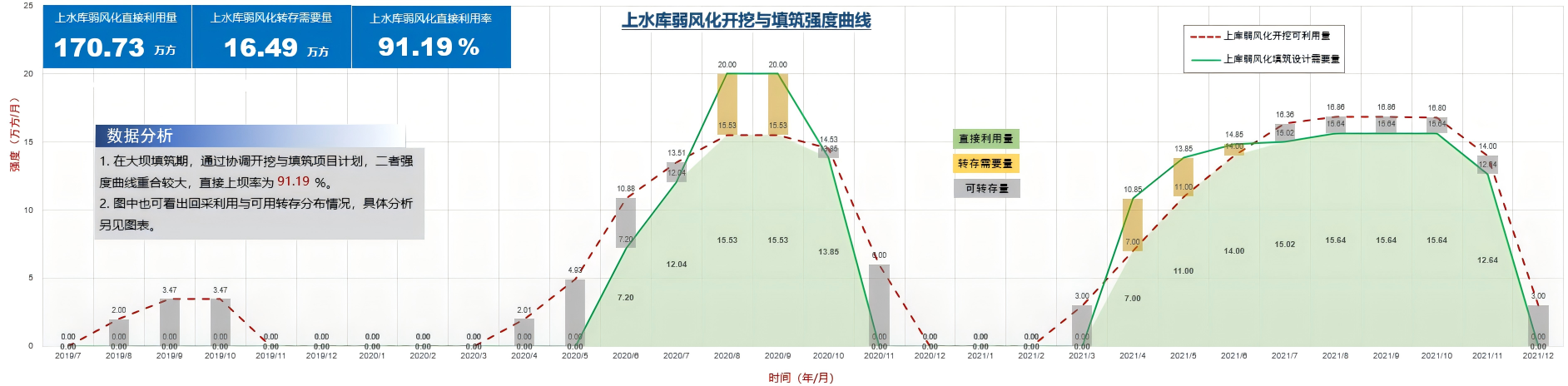

根据施工总进度和料源分析数据,系统计算绘出 “开挖可利用”强度曲线和“填筑需要量”强度曲线(分别简称“开挖线”和“填筑线”),通过对两条曲线进行“布尔计算”和数据分析,进行物料平衡计算。

直接利用量

=开挖线 ∩ 填筑线 (绿色区)

转存利用量

=填筑线 — 开挖线(蓝柱区)

可用转存量

=开挖线 — 填筑线(灰柱区)

剩余可用量

= 可用转存量—转存利用量

“直接利用量”计算

交集

“开挖线”与“填筑线”的交集,即为可利用料的“直接利用量”。为降低运输成本直接利用量越大越好。

提高利用率

因此,在不影响控制进度的前提下,可调整各开挖与填筑项目进度、施工程序,尽量使开挖项目的岩性、进度,与大坝填筑的用料规格和进度相匹配,提高开挖料直接利用率。

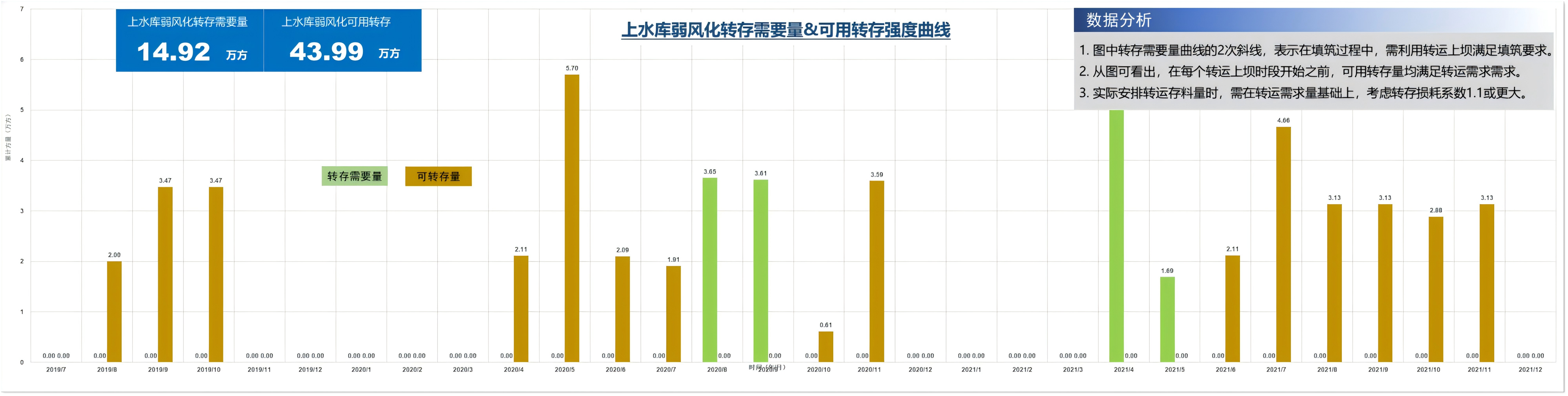

“转存利用量”与“可用转存量”计算

强度曲

“填筑线—开挖线”部分为“转存利用量”(填筑缺口);“开挖线—填筑线” 则为“可用转存量” ,二者在强度曲上一般呈“∞”字型。

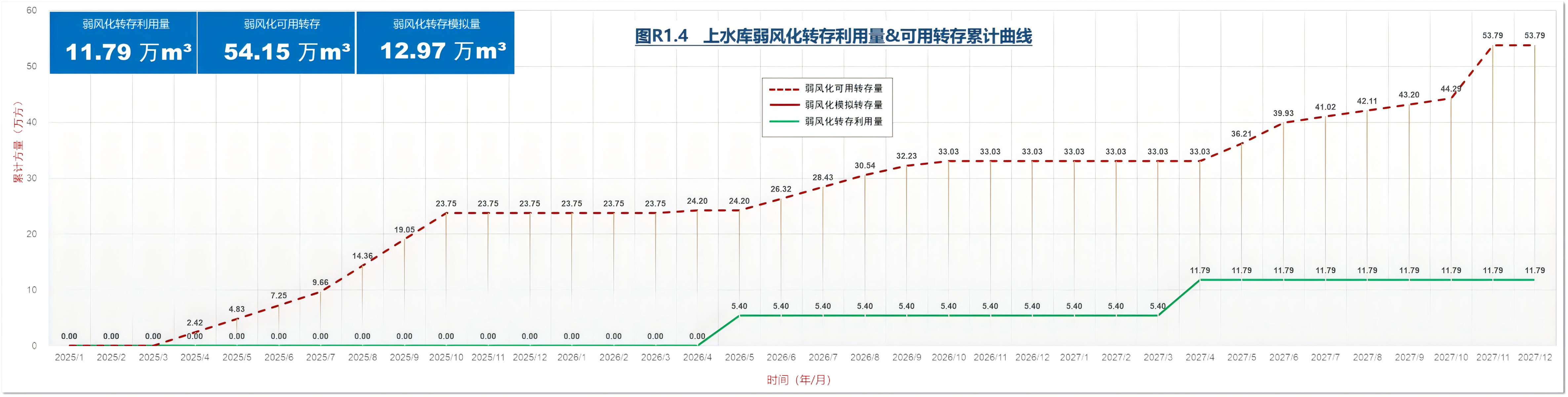

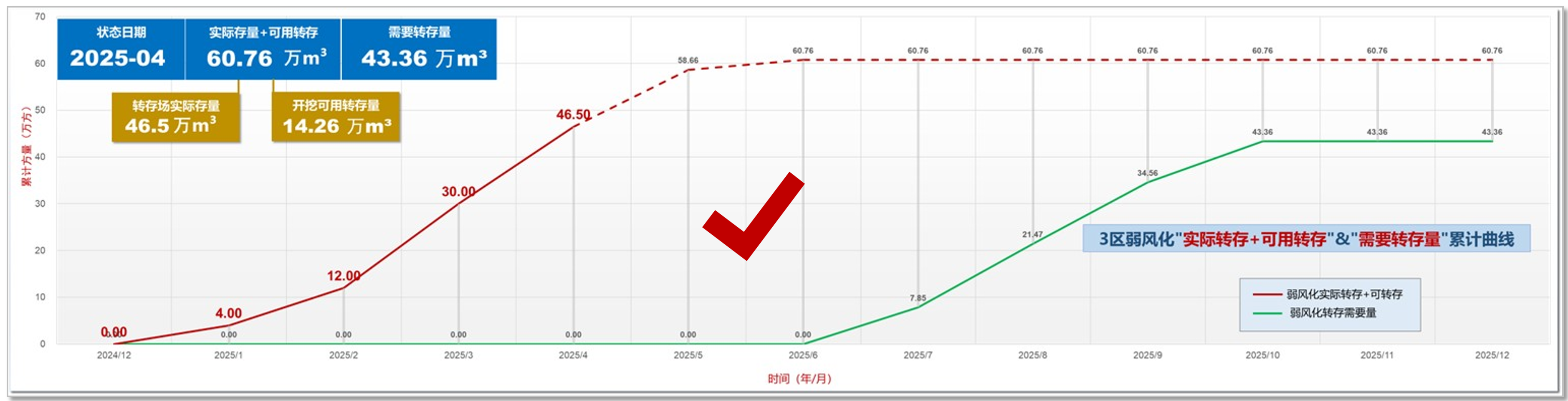

累计曲线

系统计算绘出“可用转存”和“转存利用”累计曲线。在进度安排上,对于填筑料:“可用转存量≥转存利用量×1.1 ” ;对于骨料:“可用转存量≥转存利用量×1.0 ”,否则可能会造成供料不足,需协调开挖和填筑任务进度予以解决。

转存场规模估算

转存料场规模需通过模拟转存场的存入和运出,来分析确定转存料场规模。

“开挖线”与“填筑线”的交集,即为可利用料的“直接利用量”。为降低运输成本直接利用量越大越好。

- ZC1=第1次转存需要量;

- ZC2=第2次转存需要量-期间可转存量;

- ZC3=第3次转存需要量-期间可转存量;

- ……ZCi小于0时,按0计。

【转存场规模】=Max(ZC1,ZC2,ZC3…)×K3×松方系数。

分析转存场规模还要考虑费用因素,如第1~2次间可转存量运距较远,但第1次前可转存有余、运距近,运输成本更低。但更早存料,但又会增加转存场规模。因此,需综合分析比较,选择最优方案。

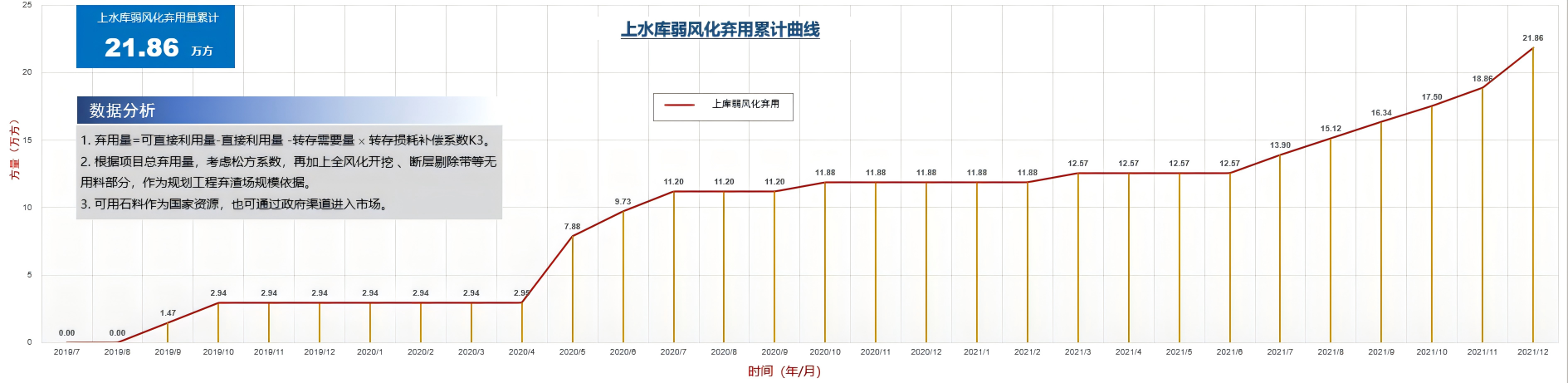

弃用量计算

弃用量

= 开挖可利用量 – 直接利用量 – 转存利用量;

= 可用转存量- 转存利用量

依据

根据项目总弃用量,加上弃渣量,可作为规划工程弃渣场规模的依据。

“填筑料”和“骨料”物料平衡区别

在料源分析计算填筑需要量时,骨料开挖可利用料均需堆存至存料场,均需计入转存与加工损耗系数。

【转存场规模】=Max(ZC1,ZC2,ZC3…)×K3×松方系数。

“开挖∩填筑”部分,填筑料平衡为“直接上坝量”,骨料平衡可理解为:时段内,转存场“存料”和“出料”相互抵消。

动态平衡计算

项目开工后,为加强物料过程管控,应进行动态土石方平衡计算。根据工程实际进度,分析开挖可利用量是否满足填筑(或浇筑)需求,及时发现问题并采取对策,是施工期物料平衡的关键。建议2~3个月进行一次土石方平衡计算。

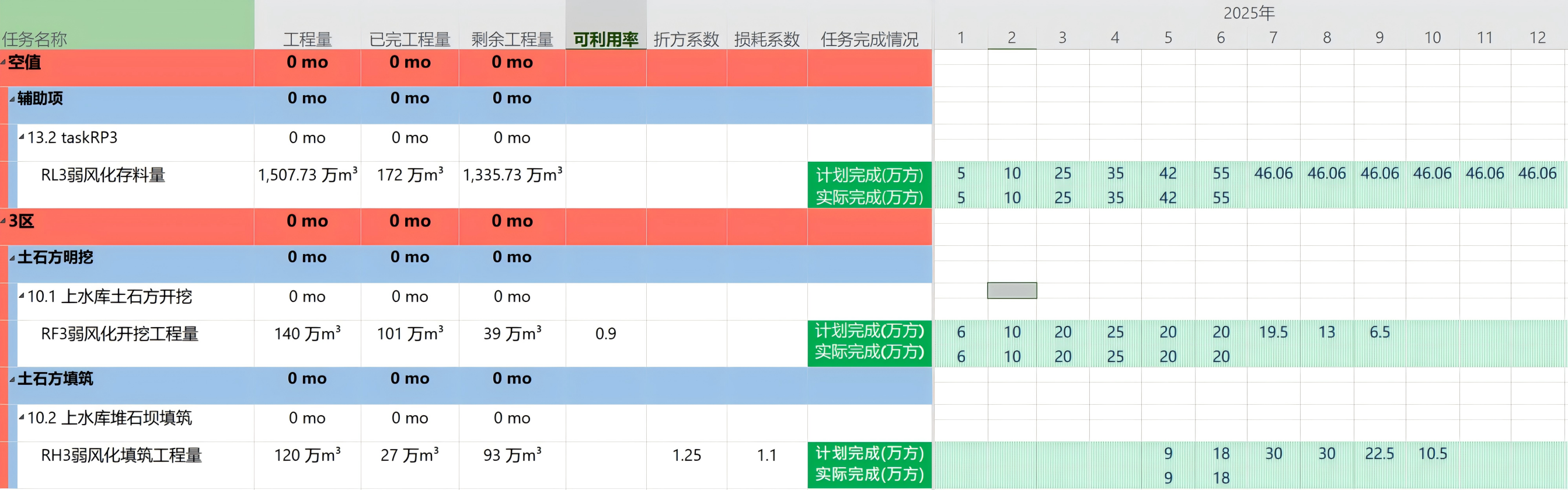

数据采集

定期(如按月)分强、弱风化输入各项开挖和填筑任务的实际完成工程量;

定期(如按月)分强、弱风化输入转存场实际存料量(自然方);

根据设计变更、实际地质条件、岩土试验、施工条件等情况,评估是否调整:剩余工程量、剩余工期、计算系数。

动态计算

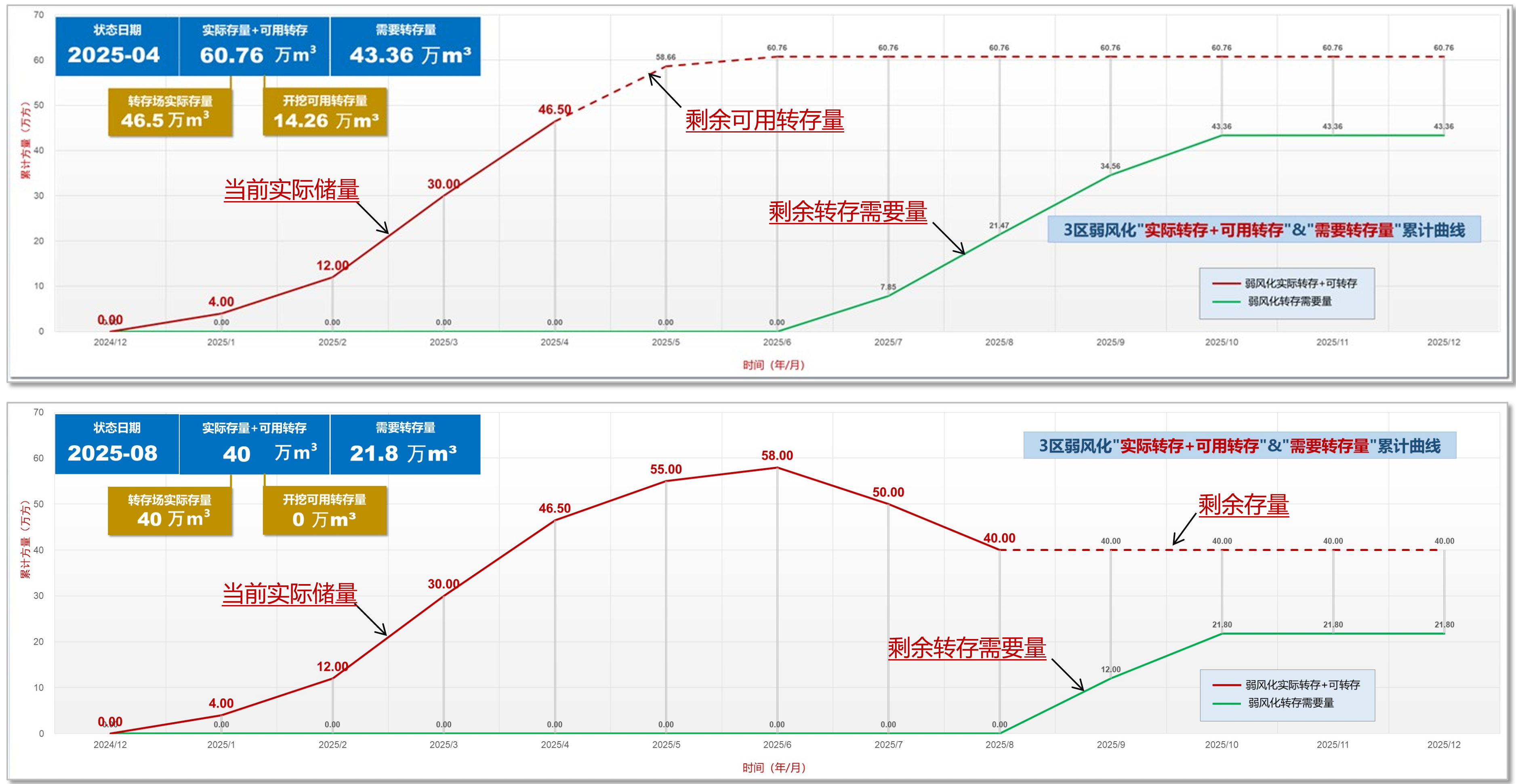

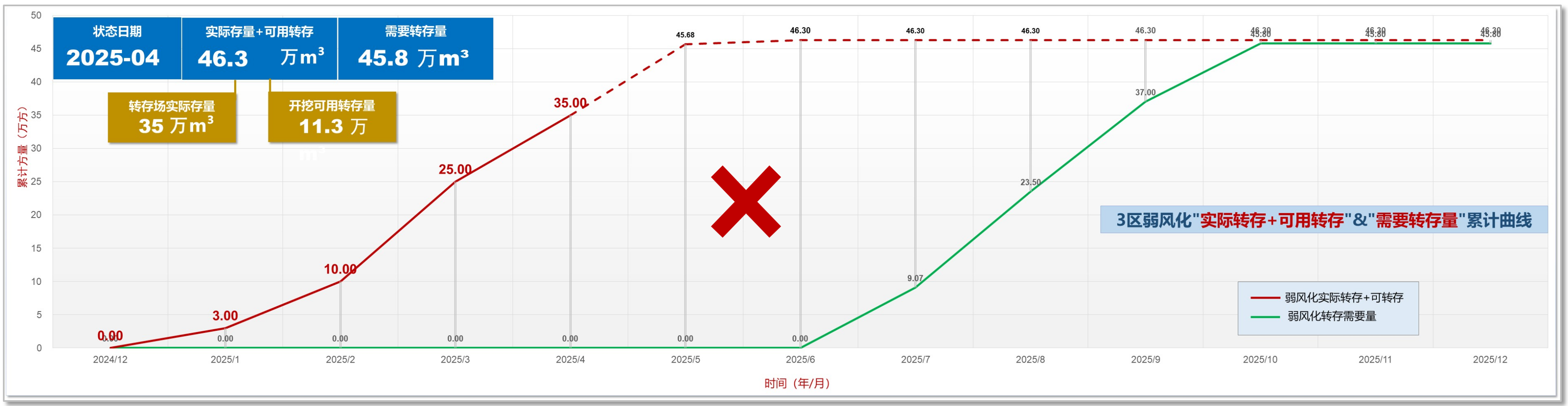

系统将剩余工程量分布在剩余工期内,计算当前进度状态下物料平衡数据,包括:开挖可利用量、填筑设计需要量、直接利用量、转存利用量、可用转存量等,并生成各类图表。

在【转存场实际存料量】基础上,加上剩余开挖可转存量,分析其是否满足剩余转存需要量需求。

3区弱分化“实际转存+可用转存”&“需要转存量”累计曲线

3区弱分化“实际转存+可用转存”&“需要转存量”累计曲线

累计曲线对比

累计曲线对比

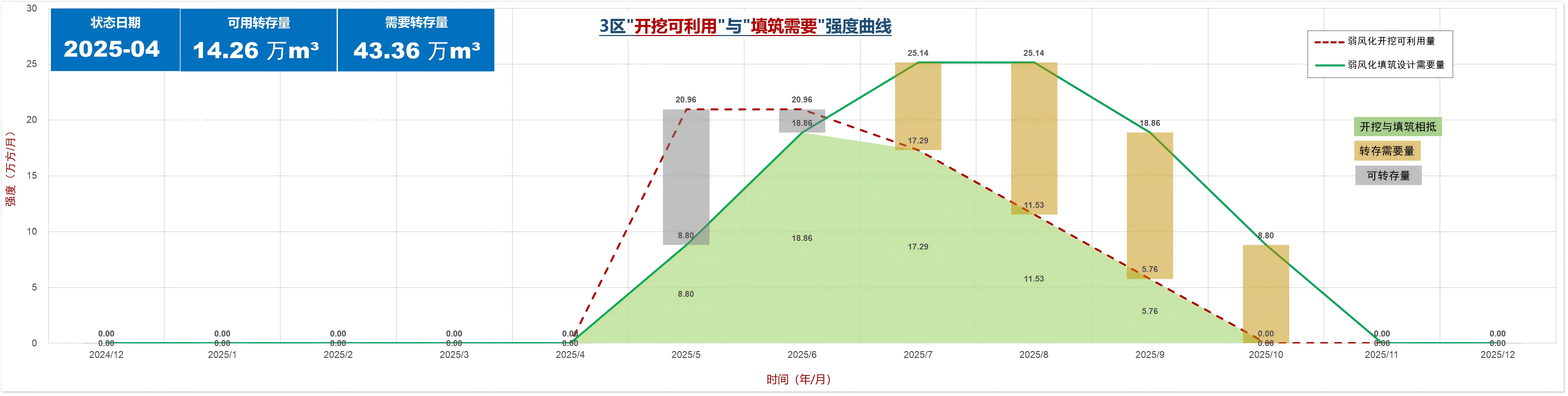

3区“开挖可利用”&“填筑需求”强度曲线

3区“开挖可利用”&“填筑需求”强度曲线

3区“开挖可利用”&“填筑需求量”累计曲线

3区“开挖可利用”&“填筑需求量”累计曲线

可在excel中录入进度完成数据,然后批量导入系统

可在excel中录入进度完成数据,然后批量导入系统